فصل اول: اشنایی با روش های rapid protyping

اشاره

تصویر

ص: 8

سرشناسه : جعفری، صدرا، 1384-

عنوان و نام پدیدآور : آشنایی با rapid protyping و کاربردهای آن/گردآورندگان صدرا جعفری، شهروز کرمی مفرد ؛ ویراستار علمی سمیه مظفری، نادر سلطانی، امیر طلعتی ؛ ویراستار ادبی راضیه جوهریان.

مشخصات نشر : اصفهان: انتشارات امیر فدک، 1397.

مشخصات ظاهری : 60 ص.

شابک : :978-622-6521-76-5

وضعیت فهرست نویسی : فیپا

موضوع : نمونه سازی سریع

موضوع : Rapid prototyping

موضوع : طراحی مهندسی -- روش های گرافیکی

موضوع : Engineering design -- Graphic methods

شناسه افزوده : کرمی مفرد، شهروز، 1383-

رده بندی کنگره : TS155/6

رده بندی دیویی : 670/285

شماره کتابشناسی ملی : 5559717

ص: 1

بسم الله الرحمن الرحیم

ص: 2

آشنایی با rapid protyping و کاربردهای آن

گردآورندگان: صدرا جعفری

دانش آموز پایه ی هشتم دبیرستان دکتر محمدشفیعی

شهروز کرمی مفرد

دانش آموز پایه ی هشتم دبیرستان دکتر محمدشفیعی

ص: 3

انتشارات امیرفدک: اصفهان- خیابان هشت بهشت غربی نبش تقاطع ملک ساختمان فدک

تلفن: 32730360-031 - همراه: 09133135694

کد پستی: 43151-81546

Fadak.mansori@gmail.com

--------------------------

آشنایی با rapid protyping و کاربردهای آن

صدرا جعفری 84- شهروز کرمی مفرد 83

آماده سازی: انتشارات امیرفدک

مدیرمسئول: دکترمحمدرضا محمد شفیعی

مدیر تولید: سیدمحمدرضامنصوری تهرانی

مدیر فنی: صالحیان - مظفری

ویراستار ادبی: جوهریان

ویراستار علمی: مظفری- نادر سلطانی- امیر طلعتی

صفحه آرا: عابدی- کاویانی

طراح جلد: کاویانی

* لیتوگرافی: طاها * چاپ: ملت * صحافی: ملت

* چاپ اول: 1397 * تعداد:1000 * قیمت: 40000 تومان

© حق چاپ: 1397، انتشارات امیر فدک

شابك: 5-76-6521-622-978 ISBN: 978-622-6521-76-5

هر گونه استفاده از مطالب این کتاب اعم از بازنویسی، خلاصه سازی، نقل مطالب آموزشی، برداشت به صورت دستنویس، کپی، تکثیر و هر گونه چاپ سنتی و دیجیتال، استفاده به صورت کتاب الکترونیکی، لوح فشرده، قراردادن مطالب بر روی اینترنت و وبسایت ها و هر گونه شبکه ی کامپیوتری دیگر و به طور کل هر گونه استفاده ی اشخاص حقیقی و حقوقی در جهت منافع مادی و معنوی خود، بدون اجازه ی کتبی ناشر ممنوع و بر اساس بند 5 ماده ی 23 قانون حمایت از حقوق مؤلفان و مصنفان و قوانین مربوط به جرایم رایانه ای کشور قابل پیگیری در محاکم قضایی است.

ص: 4

پدر و مادر عزیز و مهربانم

که در سختیها و دشواری های زندگی همواره یاوری دلسوز و فداکار

و پشتیبانی محکم و مطمئن برایم بوده اند.

صدرا جعفری

تقدیم به:

پدر و مادرم

که از نگاهشان صلابت

از رفتارشان محبت

و از صبرشان ایستادگی را آموختم

شهروز کرمی مفرد

ص: 5

در مرکز تحقیقات و فنآوری های نوین دمش سپاهان (دکتر محمدشفیعی) آموزش پژوهش محور را نهادینه کردیم، چراکه ایمان داریم گسترش مرزهای علم و فنآوری در جهت پیشرفت کشور در گرو کوشش پژوهشگران است و پژوهشگر با ذهن پرسشگرش از لایه های ابر گرفته آسمان دانش میگذرد، تا به افق های جدیدی دست یابد. روح پژوهشگر، پویا و جوینده است و پوسته های جهل را شکافته، به قنات جاری علم دست مییابد و تا چشمهی جوشان آن را بر کویر تشنه خویش جاری نسازد، آرام نمی گیرد. در مراکز پژوهش محور دکتر محمدشفیعی اعتقاد داریم؛ پژوهش هزینه نیست، سرمایه است. در اقدامات پژوهشی این مراکز پژوهشی، پژوهشگران کوچک ما تلاش می کنند وضعیت نامطلوب را به وضعیت مطلوب تغییر دهند ویاد می گیرند درست توجه کنند و بدانچه که آموخته اند عمل کنند.

دانش آموزان پژوهنده ی ما می فهمند که هیچگاه شکست در مسیر کسب دانش وجود ندارد، لذا از ناملایمات علمی و بن بست های مقطعی هراسی نداشته و راه غلبه بر سدهای مجازی پیش روی کسب دانش و ارتقای علمی را خوب یاد بگیرند. علاوه براین اصول و مبنای کار گروهی را فراگرفته تا بتوانند براساس خرد جمعی کار کنند. با بیش از 25 سال سابقه آموزشی – پژوهشی و مدیریتی دریافتهایم که پژوهش و تحقیق مثل حروف الفبا باید از سالهای نخست آموزش شروع شده و نهادینه شود، و این امر مهم را در طرح آموزش پژوهش محور انجام داده و به نتایج شگرفی دست یافته ایم و با علم به اینکه می دانستیم دانش آموزان در مقاطع پایینتر توانایی های بزرگی دارند و در عمل تجربه نمودیم و نهادینه کردیم و مصمم هستیم که این امر مهم در کل کشور اجرایی شود. انشاا...

محمدرضا محمدشفیعی

مدیر مجتمع فرهنگی آموزشی تحقیقاتی دکتر محمدشفیعی

ص: 6

فصل اول....8

مقدمه......9

کاربردهای نمونه rapid protyping......10

مزایای استراتژیک استفاده از نمونه سازی سریع...13

اصول فرآیندهای نمونه سازی سریع......13

مقایسه روش نمونه سازی با CNC...........16

دامنه مواد.......16

اطلاعات ورودی.......16

مدل های حجمی.....16

دسته بندی روش ها ........16

فصل دوم..........25

کاربرد فناوری نمونه سازی سریع در ریخته گری.....26

مدل CAD و مدل مومی ...........27

مزایا فناوری نمونه سازی سریع....28

ساخت انواع چرخدنده در ابعاد بسیار کوچک با چاپگرهای سه بعدی........29

فصل سوم.......38

نرم افزارهای رایج در مدل سازی.....39

قابلیتهای کلیدی نرم افزار...48

نمونه سازی خورشیدی....48

قالبسازی سریع...........51

مهمترین مزایای ابزار سازی سریع .....51

قالبسازی مستقیم..........51

قالبسازی غیر مستقیم...........52

قالبسازی متال اسپری...........52

قالبسازی رزین سیلیکونی

...........55

آزمایشگاه نمونه سازی سریع (Rapid Prototyping Lab) ...........58

منابع........60

ص: 7

تصویر

ص: 8

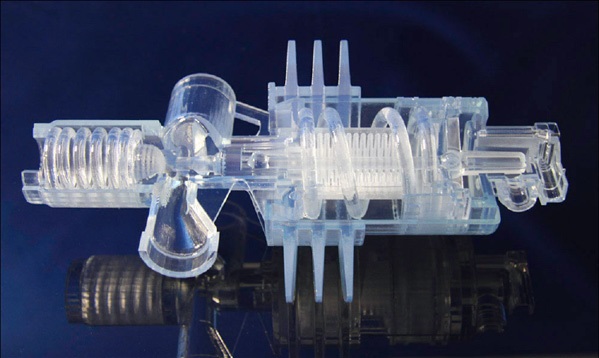

در طی سالیان متمادی، صنعتگر و مصرف کننده در یک نکته به اشتراک رسیدهاند که انتظار سطح بالایی از کیفیت و اطمینان محصول داشته باشند. برای آنکه بتوان در سطح جهانی قابلیت رقابت داشت، کمپانی ها به طور ممتد تحت فشار برای ارائه محصولات و فرآیندهای جدید به بازار مصرف در زمان کوتاه تر و در عین حال با کیفیت و عملکرد بالاتر هستند.آنچه که از اهمیت ویژهای برخوردار است، اطمینان از انطباق دقیق قطعات برای تولید یک محصول جدید و حصول مشخصه های اولیه آن در کوتاهترین زمان ممکن می باشد. این انتظارات با به کارگیری روش های سنتی که در طی سالها، حداکثر توان خود را نشان دادهاند، امکانپذیر نیست و مستلزم به خدمت گرفتن فناوری های پیشرفته جهت افزایش، کیفیت و سرعت است.یکی ازاین فناوریها نمونه سازی سریع یا "Rapid Prototyping" می باشد. نمونه سازی سریع به ساختوساز خودکار از اشیا فیزیکی با استفاده از تکنولوژی ساخت آن میگویند. اولین تکنیک برای نمونه سازی سریع در اواخر دهه 1980 در دسترس قرار گرفت و در تولید مدلها و قطعات نمونه از آن استفاده شد. معمولا با این روش می توان از روی یک فایل سه بعدی کامپیوتری، یک قطعه واقعی و ملموس تولید نمود.

تصویر

نمونه سازی سریع تکنولوژی که در آن یک نمونه به صورت لایه لایه مستقیما از روی فایل مدل سه بعدی آن ساخته می شود. در این روش هیچ محدودیت ی از نظر شکل هندسی وجود نداشته و نمونه بدون نیاز به هیچ قالب یا ابزاری با سرعت و

ص: 9

دقت بسیار بالایی ساخته می شود. کاربرد اصلی نمونه سازی سریع در زمینه طراحی مهندسی در صنایع مختلف به عنوان یکی از زنجیرههای طراحی تا تولید محصولات جدید می باشد. پساز طراحییک محصول، نمونه ای از طرح سریعا ساخته شده و در اختیار تیم طراحی مهندسی قرار می گیرد تا از جنبه های مختلف مورد ارزیابی قرار گیرد و پس از رفع ایرادات احتمالی و تایید نهایی طرح، اقدام به تولید انبوه می گردد. این تکنولوژی در زمینه ساخت مدل های پزشکی، جواهرآلات، ماکت سازی، هنر و معماری نیز کاربردهای رو به گسترشی دارد.

شامل ساخت نمونه قطعات صنعتی در صنایع مختلف نظیر الکترونیک، خودرو، هوافضا، لوازم خانگی و اسباب بازی جهت انجام تست های مختلف می باشد.

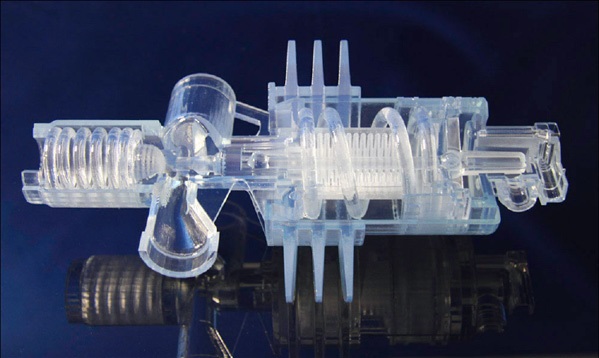

تصویر

ساخت نمونه اولیه از طرح محصول جدید در مراحل مختلف طراحی جهت بررسی از نظر زیبایی، ارگونومی، امکان سنجی تولید و بازاریابی می باشد.

ص: 10

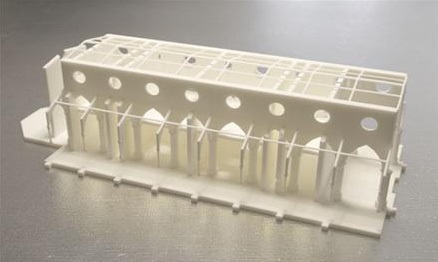

تصویر

شامل ساخت اجزای ماکتهای معماری، سازه، صنعتی، تاسیسات و نیروگاه در مقیاس های مختلف با هرگونه پیچیدگی و ظرافت به صورت یکپارچه می باشد.

تصویر

شامل ساخت مدل برای جواهرآلات با دقت و ظرافت بالا و طبق سفارش مشتری جهت استفاده در فرآیندهای ریخته گری می باشد.

ص: 11

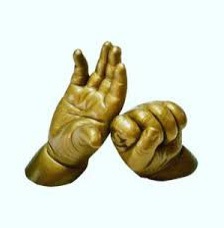

تصویر

شامل ساخت انواع مجسمه، تندیس و قطعات تزئینی جهت فرآیندهای ریخته گری می باشد.

تصویر

شامل ساخت مدل بافتهای سخت یا نرم، خارج کردن تومور، بازسازی دندان، ترمیم استخوان های شکسته، ساخت پروتزها و ایمپلنت های سفارشی می باشد.

ص: 12

تصویر

مزایای استراتژیک استفاده از نمونه سازی سریع

- کاهش زمان و هزینه ( سیکل طراحی تا تولید محصول جدید)

- افزایش سرعت طراحی محصول جدید و اعمال سریع اصلاحات

- عرضه سریع محصولات جدید در بازار رقابتی

- امکان بازاریابی محصول جدید قبل از تولید و کاهش ریسک تولید

- امکان ساخت نمونه های پیچیده بدون هیچگونه محدودیت در شکل هندسی

- سرعت و راحتی فرآیند

- دقت بالای نمونه سازی

تصویر

روش های متفاوت و متنوعی برای انجام فرآیند افزایشی وجود دارد. چندین روش دیگر نیز در این زمینه درحال توسعه هستند. هرروش ممکن است مواد و تکنیک متفاوتی برای ساخت لایه های قطعه داشته باشد، اما همه ی این روش ها مراحل

ص: 13

مشخص و یکسانی را پیروی می کنند، که در زیر فهرست شده است.

در همه ی فرآیندهای افزایشی در اولین مرحله طراحی، می بایست با استفاده از نرم افزارهای CAD (طراحی به کمک کامپیوتر)، همچون نرم افزاری طراحی سه بعدی، CATIA ،Inventor و این قبیل نرم افزارها یک مدل سه بعدی طراحی شود.

تصویر

هرکدام از نرم افزارهای CAD، مدل سه بعدی طراحی شده را به فرمت های مختلف ذخیره می کنند. امروزه فرمت STL که در ابتدا برای فرآیند استریولیتوگرافی تعریف شده بود، به عنوان فرمت استاندارد فایل ها در فرآیندهای افزایشی پذیرفته شده است و تمامی دستگاههای ساخت نمونه سریع این فرمت را پشتیبانی می کنند و مدل نهایی به این فرمت تبدیل می شود. در این فرمت، سطوح مدل با مثلث هایی تقریب می خورد و هر کدام از این مثلثها توسط مختصات سه راس و یک بردار نرمال مشخص می گردد.

کاربر با استفاده از نرم افزارهای مخصوص، فایل STL را برای ساخت آماده می کند. جهت یابی و تعیین جهت در ساخت قطعه ، یکی از مهمترین پارامترهای تاثیرگذار بر زمان ساخت، کیفیت سطح و دقت ابعادی قطعه است، به همین دلیل قبل از لایه بندی

ص: 14

مدل، می بایست جهت بهینه سازی ساخت قطعه تعیین گردد. پساز تعیین جهت، نرم افزار مدل STL به لایه های بسیار نازک در صفحه X-Y برش داده می شود. هر لایه روی لایه ی قبلی ساخته خواهد شد و در راستای محور Z روی هم قرار خواهند گرفت.

تصویر

دستگاه با ساخت هر لایه ی قطعه و قرار دادن آن روی لایه ی ساخته شده قبلی، قطعه را لایه به لایه می سازد. با توجه به نوع فرآیند افزایشی، روش ساخت هر لایه و همچنین ماده مورد استفاده برای ساخت، متفاوت است. فرآیندهای افزایشی، بسته به روش انجام فرآیند، می توانند قطعاتی از کاغذ، پلیمرها، پودرهای فلزی یا کامپوزیت های فلزی تولید کنند.

تصویر

ص: 15

پساز ساخت، قطعه ، از روی ماشین برداشته می شوند. به منظور افزایش دقت ابعادی، صافی سطح مدل و یا دستیابی به ویژگی های مکانیکی و فیزیکی بهتر قطعه ، عملیات پس پردازش روی قطعه انجام می شود. از عملیات های پس پردازش می توان به فرآیندهای ماشینکاری و انعقاد مجدد اشاره نمود. نوع و میزان عملیات پس پردازش، به نحوه ی تولید و کاربرد قطعه بستگی دارد.

نمونه سازی سریع راه حلی برای تمام مسائل ساخت نیست. مزیت عمده نمونه سازی سریع در مقایسه با روش CNC امکان ساخت قطعات با هرگونه پیچیدگی شکل هندسی می باشد. روش CNC یک تکنولوژی اقتصادی، رایج و در دسترس می باشد که امکان استفاده از هرنوع مواد در آن وجود دارد. در برخی روش ها دقت نمونه سازی سریع به خوبی روش CNC نیست.

بسته به فرآیند هر روش، مواد محدودی قابل استفاده می باشند. موادهای گوناگونی با خواص مکانیکی متنوع برای هر روش به سرعت در حال گسترش و عرضه می باشد. دامنه مواد مورد استفاده شامل پلاستیک، فلز، کاغذ و سرامیک می باشد.

شامل فرمت های igs ،stp ،model ،catpart می باشد.

شامل Wire frame Surface و Solid می باشد.

معیارهای مختلفی برای دسته بندی روش های نمونه سازی سریع وجود دارد که شامل موارد زیر هستند.

ص: 16

- روش هایی که از مایع استفاده می کنند.

- روش هایی که از پودر استفاده می کنند.

- روش هایی که از ماده جامد استفاده می کنند.

SLA: Stereo Lithography Apparatus

SLS: Selective Laser Sintering

FDM: Fused Deposition Modelin

PolyJet: Polymer Jet Printing

ThermoJet

DP3: Dimensional Printing3

LOM: Laminated Object Manufacturing

- تابش باریکه لیزر روی سطح رزین مایع (فوتو پلیمر)

- پلیمریزاسیون نوری رزین و جامد شدن لایه- چسبیدن لایه ها به یکدیگر به دلیل خاصیت خود چسبندگی مواد.

- ساخت ساپورت مشبک همزمان از همان ماده

تصویر

ص: 17

- اولین روش نمونه سازی سریع در سال 1986 میلادی

- صافی سطح بالا

- دقت بالا mm1/0

حداقل ضخامت لایه mm 5/0

- امکان ساخت قطعات بزرگ

- امکان استفاده از مواد شفاف

- امکان تغییر رنگ محدوده خاصی از قطعه

- خواص مکانیکی نسبتا ضعیف

- سرعت ساخت پایین

- نیاز به ساخت ساپورت

- کثیفی کار با رزین مایع

- پایداری ابعادی کوتاه مدت

- نیاز به عملیات تکمیلی در دستگاه (PCA)

- قیمت بالای دستگاه

- هزینه نسبتا بالای خدمات

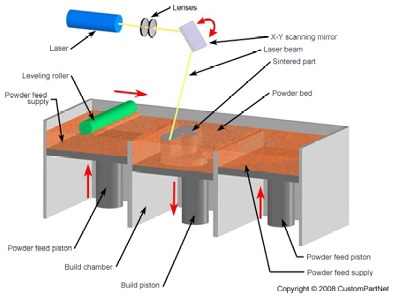

- پهن شدنیک لایه پودرترمو پلاستیک

- پیش گرم پودر توسط هیتر تا دمای زیر سینتر شدن- تابش باری که لیزر روی سطح پودر گرم و اعمال توان حرارتی

- جوش سطحی ذرات پودر (سینتر شدن)

- بدون نیاز به ساخت ساپورت

ص: 18

تصویر

- عدم نیاز به ساپورت

- خواص مکانیکی بالا (قطعات عملکردی)

- تنوع مواد (پلاستیک، فلز و ماسه)

- استفاده از مواد پلی امید

- صافی سطحی پایین

- دقت (mm2/0)

- نیاز به سیکل خنک شدن

- عدم توانایی ساخت قطعات ظریف

- قیمت بالای دستگاه

- هزینه نسبتا بالای خدمات

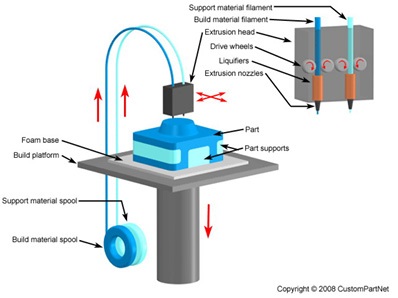

- تغذیه فیلامنت پلاستیکی به یک نازل

- گرم شدن نازل و ذوب مواد

- حرکت نازل در صفحه XY

- خروج مذاب پلاستیک از نازل

- سرد شدن مواد و تشکیل لایه

ص: 19

- ساخت همزمان ساپورت متراکم

تصویر

- استفاده از مواد ABS، پلی کربنات و موم

- استفاده به عنوان قطعات عملکردی

- حل شدن ساپورت در حلال

- پولیش پذیری مناسب

- سادگی کار با دستگاه

- بی صدا بودن و مناسب محیط اداری

- کیفیت سطحی متوسط

- ابعاد کوچک ساخت

- نیاز به ساخت ساپورت

- سرعت نسبتا پایین ساخت

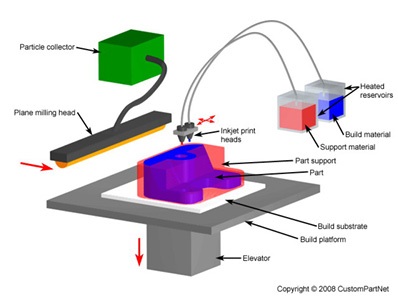

- خروج رزین فوتوپلیمر از هد دستگاه

- تابش همزمان نور UV توسط لامپ

- جامد شدن رزین و تشکیل لایه

ص: 20

- ساخت همزمان ساپورت متراکم

تصویر

- نازکترین ضخامت لایه (16 میکرون) و صافی سطح عالی

- قابلیت ساخت جزئیات و ظرایف قطعات

- دقت ساخت (mm1/0)

- ساخت دیواره های نازک با حداقل ضخامت ( mm 6/0)

- سرعت نسبتا بالای ساخت

- امکان استفاده از مواد شفاف

- ساخت قطعات از جنس مشابه ABS و PP

- نیاز به ساخت ساپورت

- سختی خروج ساپورت

- خواص مکانیکی متوسط

- هزینه خدمات متوسط

- ابعاد کوچک ساخت

- خروج موم مذاب از هد دستگاه

ص: 21

- سرد شدن موم و تشکیل لایه

- فرزکاری سطح لایه برای رسیدن به ضخامت مورد نظر

- ساخت همزمان ساپورت متراکم

تصویر

- ساخت مدل مومی جهت ریخته گری دقیق

- صافی سطح مناسب

- ابعاد دستگاه مناسب محیط اداری

- استحکام ضعیف قطعات مومی

- ناپایداری در برابر حرارت

- سرعت پایین ساخت

- صدای فرز کاری

- نیاز به ساخت ساپورت

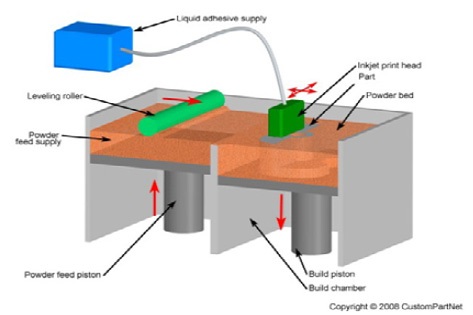

- پهن شدنیک لایه گچ روی سطح

- پرینت شدن چسب روی گچ

ص: 22

- چسبیدن ذرات گچ و تشکیل لایه

تصویر

- عدم نیاز به ساپورت

- امکان استفاده از مواد رنگی همزمان

- سرعت ساخت بالا (5 تا 10 برابر سایر روش ها)

- هزینه پایین خدمات (25 % هزینه سایر روش ها)

- بازیافت مواد استفاده نشده

- استحکام ضعیف قطعات

- صافی سطح ضعیف

- دقت متوسط

- ابعاد کوچک ساخت

- لایهگذاری کاغذ چسب دار

- حرکت غلطک داغ روی کاغذ

- فعال شدن چسب حرارتی و چسبیدن لایه کاغذ

- برش مرزهای مقطع مربوطه در صفحه XY

ص: 23

- برش قسمتهای اضافی کاغذ به صورت مربعی

تصویر

- ظاهر شبه چوب

- قابلیت کار با مدل مشابه مدل های چوبی

- مناسب برای قطعات حجیم و توپر

- مناسب برای مدل های ریخته گری

- عدم نیاز به ساپورت

- استحکام ضعیف قطعات

- ناپایداری در برابر رطوبت

- دقت ابعادی ضعیف

- نامناسب برای دیواره های نازک

- صافی سطح پایین

ص: 24

ص: 25

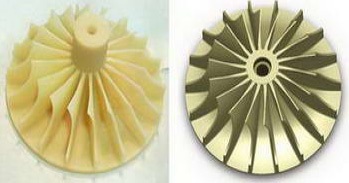

به کمک فناوری نمونه سازی سریع امکان ساخت انواع مدل های پیچیده در مدت زمان بسیار اندک امکانپذیر می باشد. به طور کلی هر قطعه ای را که بتوان در یکی از محیط های نرم افزاری به عنوان مثال MECHANIKAL و CATIA به صورت فایل STL طراحی کرد، با وجود هر نوع پیچیدگی، امکان ساخت مدل آن در مدت زمان بسیار اندک و با دقت بالا امکان پذیر است.

تصویر

ساخت مدل به روش قدیمی (سنتی) بسیار وقتگیر، مشکل و هزینه بر می باشد. به کمک این فناوری به طور مستقیم از روی فایل، قطعه و مدل آن در زمانی کوتاه ساخته می شود که باعث کاهش هزینه ها به طور قابل چشمگیری می گردد.الگوهای ساخته شده مقاوم، دارای دقت و صافی خوبی می باشند. در حقیقت الگوهای ساخته شده به کمک این روش به اندازهای دقیق می باشند، تا جایی که از طریق مونتاژ کردن آنها، اشکالات طراحی مجموعه مشخص و تصحیح میگردند.

به عنوان مثال برای قطعه ابتدا مدل سه بعدی CAD و سپس فایل STL آن ایجاد می شود و در مدت زمانی حدود 12 ساعت مدل مومی قطعه ساخته می شود، از این مدل مومی می توان در ساخت یک نمونه ایمپلر به روش ریخته گری دقیق استفاده کرد و قطعه ساخته شده را در تست های مونتاژپذیری و عملکردی به کار گرفت.

با به کارگیری این فناوری، مدت زمان سیکل ساخت از 4 ماه (در روش سنتی) به 2 هفته کاهش پیدا کرده و هزینه ها به طور قابل چشمگیری کاهش می یابند.

ص: 26

به کمک فناوری نمونه سازی سریع می توان از روی فایل سه بعدی قطعه به طور مستقیم به مدل مومی آن جهت ریخته گری رسید. در ذیل به برخی از روش های نمونه سازی سریع در ساخت مدل مربوط به ریخته گری اعم از ریخته گری ماسه ای و ریخته گری دقیق اشاره می شود.

چاپ سه بعدی به دلیل شباهتش به چاپ جت جوهر چاپ سه بعدی نامیده می شود، با این تفاوت که به جای جوهر از چسب مایع استفاده می شود.

این سیستم سریعترین چاپگر سه بعدی موجود است به طوری که هر لایه فقط در عرض چند ثانیه ساخته می شود.

قطعات ساخته شده توسط این روش در طراحی صنعتی، اتومبیل سازی، بسته بندی، آموزش، کفش سازی، پزشکی، صنایع هوافضا و ریخته گری مورد استفاده قرار می گیرد.

به کمک این روش می توان قطعات را به صورت رنگی با dpi24 تولید نمود.

در این سیستم قطعه از روی هم قرار گرفتن لایه های متوالی ورق های ایجاد می شوند.

- گسترده وسیع مواد: این مواد شامل دامنه وسیعی از مواد الی و غیر الی از قبیل کاغذ، پلاستیکها، فلزات، کامپوزیت ها و سرامیک ها می شود.

- زمان سریع ساخت: لیزر در فرآیند LOM کل سطح یک مقطع را اسکن نمی کند بلکه تنها مرزهای هر مقطع اسکن می شود، بنابراین در این فرآیند قطعات با ضخامت لایه بزرگتر، سریعتر ساخته می شوند. به همین دلیل فرآیند LOM برای

ص: 27

ساخت قطعات بزرگ و حجیم مناسب است.

- دقت بالا: دقت قابل دستیابی در فرآیند LOM معمولا کوچکتر ازmm 127/0 است.- تکیه گاه: در فرآیند LOM به تکیه گاه اضافی نیازی نیست چرا که قطعه توسط مواد زائد، موجود در اطراف خودش نگهداشته می شود.

- پخت نهایی: از آنجایی که تغییر فاز فیزیکی و شیمیایی در ورقه ها اعمال نمی شود، قطعات تمام شده LOM عاری از هر گونه تنش های پسماند یا دیگر تغییر شکل ها می باشند.

استفاده از فناوری های نمونه سازی سریع در فرآیند طراحی، تحقیق، توسعه، تولید و مونتاژ مزایای فراوانی را به دنبال دارد که ازآن جمله می توان به موارد زیر اشاره کرد.

مهندسان و طراحان به هنگام تجسم فضایی و نقشه خوانی از قطعه یا مجموعه ای با شکل هندسی پیچیده ممکن است گمراه شده وآن را نادرست تفسیر و تحلیل نمایند. این مشکل صرف نظر از میزان تجربه طرح حتی ممکن است با در دست داشتن مدل CAD قطعه نیز برطرف نشود. زیرا به تجسم قدرت تخیل فرد مربوط می شود و ممکن است یک نقشه به چندین حالت تفسیر گردد و تصور درستی از طرح حاصل نشود. بهخصوص زمانی که قطعات پیچیده و مرکب مطرح باشند که در این حالت انسان در تجسم آنها با مشکلات زیادی روبه رو خواهد شد. ساخت یک مدل فیزیکی در اسرع وقت با استفاده از فناوری نمونه سازی سریع و مشاهده آن از بروز چنین خطاهایی جلوگیری می کند.

با استفاده از فناوری نمونه سازی سریع می توان بلافاصله پساز طراحی، نمونه فیزیکی را مشاهده و بررسی نمود و مورد ارزیابی قرار داد. از آنجا که هر طراحی به دنبال کیفیت بهتر است، چنین نمونه ای می تواند برای تصحیح طراحی و ارزیابی ویژگی های مطلوب در محصول طراحی به کار گرفته شود. به طور خلاصه می توان

ص: 28

گفت که در دست داشتن یک نمونه واقعی فیزیکی از جسم کمک شایانی به اطمینان بخش طراحی، کاهش آزمون و خطا و در نهایت افزایش کیفیت به رهوری فرآیند طراحی و تولید مینماید.

تمامی فعالیتهای طراحی دارای یک طبیعت تکرار هستند و طراحی مجدد (Redesign) از کارهای همیشگی طراحان است. از آنجا که یک محصول معین ممکن است از ترکیب چند قطعه توسط طراح تشکیل شده باشد، می توان در یک روش آزمون و خطا و یا طراحی مجدد و یا به رهگیری از CAD در چندین حالت مختلف این قطعات را با یکدیگر ترکیب نمود تا شکل هندسی مورد نظر ایجاد شود. سپس آن را تحت آنالیز تنش نیرو و غیره مورد ارزیابی و بررسی قرار داد. در صورتی که مدل این محصول از روش سنتی ساخته شده باشد، بعد از اتمام کار مدل سازی ممکن است نتوان کوچکترین تغییراتی را در آن ایجاد کرد، اما با استفاده از فرآیند نمونه سازی سریع بعد از انجام این مراحل تکراری، نمونه فیزیکی قابل لمس محصول برای بررسی در اختیار طراح قرار خواهد گرفت.

بهینه سازی طرح می تواند کارایی محصول، کیفیت و قابلیت اطمینان آن را به بود بخشد. فناوری نمونه سازی سریع توام با تکنیک ها و نرم افزارهای قدرتمند طراحی و آنالیز، این امکان را به طرح می دهد که بدون صرف هزینه ای گزاف جهت ساخت قالب و نمونه و بدون اتلاف وقت و با دقت بسیار بالا طرح خود را آنالیز و بهینه نماید. چنین نمونه ای می تواند برای اصلاح و بهینه سازی طراحی و ارزیابی ویژگی های مطلوب در محصول طراحی به کار گرفته شود. به طور خلاصه می توان گفت که در دست نگهداشتن یک نمونه فیزیکی از محصول کمک شایانی به افزایش کیفیت و بهره وری فرآیند طراحی و تولید می نماید.

با استفاده از فناوری نمونه سازی سریع، نمونه فیزیکی قابل لمس از محصول در

ص: 29

اختیار طراح قرار خواهد گرفت. بنابراین امکان انجام آزمایش های عملکردی مانند مونتاژ پذیری، سهولت تولید و آسانی تعمیر و نگهداری در مورد محصول طراحی شده فراهم می گردد و از این طریق هزینه های طراحی و تولید کاهش می یابد. بعد از اتمام مراحل تجسم تحقیق، تکرارپذیری، بهینه سازی، مونتاژپذیری و ساخت مدل اولیه به دنبال ساختیک نمونه واقعی از محصول نهایی خواهیم بود. در این راستا تکنیک های زیادی موجود هستند که به طور موفقیت آمیزی برای دستیابی از یک نمونه RPM به یک قطعه دارای عملکرد واقعی FTM با یک روش نسبتا سریع و کم هزینه استفاده می کنند. بعضی از این تکنیک ها شامل، ریخته گری خلایی، قالبگیری با رزین های قبل انتقال و استفاده از قطعات ماهیچه ای یونیلیت می شود. تحقیقات زیادی جهت به کارگیری این فناوری در تولید سریع یک نمونه واقعی از محصول برای ارسال به بازار انجام شده است. با توجه به اینکه در حال حاضر قالبسازی سریع نیازمند به MASTER MODEL نمونه سازی سریع می باشد بنابراین در اینجا مروری بر روش های نمونه سازی سریع خواهیم داشت.

نمونه سازی سریع از کاربردهای اصلی پرینت سه بعدی است. در پرینت سه بعدی قطعات یکپارچه به وسیله ساخت لایه به لایه قطعات انجام می شود، این مساله خواص ویژه ای به قطعه می دهد. در این بخش به بررسی مزایای اساسی و تفاوتهای پرینت سه بعدی در نمونه سازی و ساخت محصول نهایی با تکنیک های ساخت سنتی میپردازیم.

تولید قطعات و نمونه سازی سریع با این روش مزایای زیادی نسبت به تولید سنتی دارد. پرینت سه بعدی متفاوتی وجود دارند، اما در این بخش میخواهیم صنعت پرینت سه بعدی را به طور کلی با روش های تولید سنتی مقایسه کنیم و ویژگی های مثبت آن را در برابر ساخت به روش سنتی بررسی کنیم.

در حال حاضر بعید است پرینت سه بعدی جایگزین تمام روش های سنتی شود، ولی در مقابل، پرینت سه بعدی می تواند یک طرح را سریع، با دقت بالا و با متریال کاربردی بسازد. در واقع نمونه سازی سریع کاربرد اصلی پرینت سه بعدی است.

ص: 30

تصویر

یکی از مزایای اصلی ساخت قطعه با سرعت بالا در برابر روش های ساخت سنتی است. طرح های پیچیده و مدل های سه بعدی آماده می توانند در عرض چند ساعت پرینت سه بعدی شده و ساخته شوند. این مساله به پیشرفت و توسعه ایده های طراحی و نمونه سازی سرعت زیادی می بخشد. پرینت سه بعدی در عرض چند ساعت نمونه دقیق قطعه را در دستان طراح قرار می دهد این پروسه در گذشته روزها و هفتهها طول می کشید. تکنولوژی های صنعتی پرینت سه بعدی زمان بیشتری برای پرینت و پست پروسس نیاز دارند، اما می توانند قطعاتی کاملا کاربردی در تیراژ کم تا متوسط تولید کنند. این نوع نمونه سازی چندین برابر سریعتر از روش های ساخت سنتی است برای نمونه ساخت قالب و تزریق پلاستیک یک قطعه کاربردی ساده حداقل چندین هفته زمان لازم است.

تصویر

یک براکتیونیک ساخته شده با پرینتر سه بعدی SLS

ص: 31

یکی از دغدغههای اصلی یک طراح تولید قطعه ، نمونه سازی با بهینه ترین شیوه ممکن است. در روش های سنتی مراحل تولید زیادی برای ساخت قطعات باید انجام شود. ترتیب این مراحل روی کیفیت و قابل ساخت بودن قطعه موثر است. فرض کنید یک براکت فولادی خاص قرار است با روش های سنتی تولید ساخته شود. مثل ساخت افزودنی، این پروسه با یک مدل کامپیوتری CAD آغاز می شود. پساز اتمام طراحی، عملیات ساخت با برش پروفیل های فولادی آغاز می شود. سپس این پروفیلها در جایگاه خود قرار گرفته و به ترتیب برای شکلگیری براکت به یکدیگر جوش داده می شوند. قرارگیری همه قطعات در جایگاه درست کار زمان بر و مشکلی است. سپس قسمتهای جوش داده شده برای رسیدن به یک سطح مناسب پولیش می شوند. در مرحله بعدی حفره ها دریل می شوند تا براکت بتواند به دیوار نصب شود. در نهایت براکت سند بلست شده، پرایم و رنگ می شود تا ظاهر مناسبی پیدا کند.

تصویر

ماشین های ساخت افزودنی ساخت را در یک مرحله انجام می دهند، در فاز ساخت نیاز به هیچ تعاملی میان اپراتور و ماشین نیست. بهمحض ساخت مدل سه بعدی، مدل می تواند به پرینتر سه بعدی داده شده و در یک مرحله و در عرض چند ساعت مدل ساخته می شود.

امکان ساخت یک مرحلهای قطعه وابستگی به پروسه های تولید مختلف مثل ماشین کاری، جوش و رنگ را از بین برده و به طرح امکان کنترل کامل محصول نهایی

ص: 32

را می دهد.

تصویر

پروسه پرینت سه بعدی در مقایسه با تولید سنتی

هزینه تولید شامل سه دسته، هزینه های کارکرد دستگاه، هزینه مواد اولیه و هزینه نیروی انسانی می شود. هزینه های کارکرد دستگاه بیش تر شامل بیشتر پرینترهای سه بعدی رومیزی می شود. تکنولوژی های ساخت افزودنی صنعتی، نیروی زیادی برای تولیدیک قطعه نیاز دارند. با اینحال امکان تولید تک مرحلهای قطعات بهشکل هندسه ای پیچیده موجب بهینه تر شدن و زمان ساخت پایینتر می شود. هزینه های کارکرد دستگاه کوچکترین بخش هزینه های تولید قطعه هستند.

هزینه مواد اولیه برای ساخت افزودنی بسته به تکنولوژی می تواند شدیدا متفاوت باشد. پرینترهای FDM از فیلامنتهای پلاستیکی استفاده می کنند که هر کیلوگرم آن به طور متوسط حدود 25 دلار فروخته می شود در حالی که پرینترهای سه بعدی SLA با رزینهایی کار می کند که هر لیتر آن حدود 150 دلار قیمت دارد. و پرینترهای SLAپودر نایلون پر می کند که هر کیلوگرم آن حدود 70 دلار فروخته می شود، در حالی که پالتهای نایلونی که در تزریق پلاستیک استفاده می شوند 2 تا 5 دلار قیمت دارند. هزینه مواد اولیه بزرگترین بخش هزینه ساخت و نمونه سازی در تکنولوژی های ساخت افزودنی را تشکیل می دهد.

ص: 33

یکی از مزایای اساسی پرینت سه بعدی هزینه پایین نیروی انسانی است. بهجز عملیات پست پروسس، بیشتر پرینترهای سه بعدی تنها نیاز به یک اپراتور دارند که بتواند یک دکمه را فشار دهد. ماشین به صورت اتوماتیک پروسه کامل را طی می کند تا قطعه ساخته شود. در مقابل تولید سنتی که برای ساخت نیاز به ماشینکارها و متخصصان حرفه ای دارد، هزینه نیروی انسانی برای ساخت با پرینتر سه بعدی نزدیک به صفر است.ساخت افزودنی در تیراژهای پایین هزینه کاملا رقابتی در برابر روش های ساخت سنتی دارد. پرینت سه بعدی برای نمونه سازی و ساخت نمونه های اولیه که برای تست فرم و فیت بودن قطعه استفاده می شوند بسیار به صرفهتر از روش های دیگر است و حتی برای تولید محصول نهایی با تیراژ پایین نیز استفاده از این تکنولوژی منطقی و به صرفه است. روش های ساخت سنتی با بالا رفتن تیراژ به صرفه می شوند و برای تولید با تیراژ بالا استفاده از این روش ها همچنان منطقی است.

سفارش یک پروتوتایپ مشکل است زیرا وقت و هزینه زیادی از طراح را هدر می دهد. حتی تغییرات کوچک در قالب یا مرحله ساخت می تواند تاثیر قابل توجهی روی هزینه ها بگذارد. تثبیت یک طراحی پرتو تایپ آماده به تولید پیش از سرمایه گذاری روی تولید انبوه با نمونه سازی به روش پرینت سه بعدی، هزینه های بالا در پروسه نمونه سازی را از بین می برد. با نمونه سازی سریع، طراح و سرمایه گذار اطمینان بالایی برای سرمایه گذاری برای تولید انبوه یک قطعه خواهند داشت.

بیشتر محدودیت هایی که در شیوه های تولید سنتی وجود دارند برای ساخت افزودنی وجود ندارند. از آنجایی که در نمونه سازی پرینت سه بعدی قطعات به صورت لایه به لایه ساخته می شوند نیازی به رعایت ملزوماتی مانند زاویه و امکان دسترسی ابزار در طراحی قطعات وجود ندارد. گرچه در هنگام طراحی برای پرینت سه بعدی نکاتی مانند کمینه سایز فیچرها و ضخامت ها را باید درنظر گرفت بیشتر محدودیت های پرینت سه بعدی با جهت قرار گیری قطعه و چند تکه کردن قطعه

ص: 34

هنگام پرینت قابل حل است. این مساله به طرح، آزادی زیادی برای طراحی و ساخت اشکال هندسه ای بسیار پیچیده می دهد. نمونه سازی سریع طراحیهای پیچیده با بیشتر تکنولوژی های پرینت سه بعدی به راحتی انجام می شود.

ساخت افزودنی علاوه بر آزادی در طراحی، امکان سفارشی سازی طرحها را هم به خوبی فراهم می کند. از آنجایی که تکنولوژی های پرینت سه بعدی قطعات را یک به یک میسازند، برای تولید سفارشی و ساخت محصولات شخصیسازی شده و یونیک بسیار مناسب هستند. این مساله توسط صنعت پزشکی و دندانپزشکی برای ساخت پروتزها، ایمپلنت ها و ابزار دندانپزشکی منحصربه فرد و سفارشی بسیار کاربرد دارد. از محصولات ورزشی سطح بالا که کاملا ویژه بدن ورزشکار طراحی و ساخته می شوند گرفته تا عینک ها و اکسسوری های سفارشی شامل این تکنولوژی می شوند. ساخت افزودنی با هزینه بسیار پایین و بسیار سریعتر از روش های دیگر می تواند قطعات سفارشی را تولید کند.

تصویر

هدفون های پرینت سه بعدی که توسط Print+ طراحی شده است و به صورت محلی و سفارشی تولید می شوند.

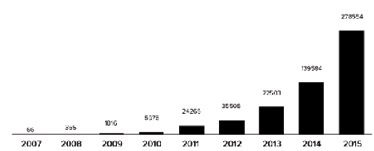

حدود 30 سال است که پرینت سه بعدی در دنیا وجود دارد، اما رشد اصلی آن از سال 2010 میلادی آغاز شده است. این رشد موجب وارد شدن تعداد زیادی پرینتر

ص: 35

سه بعدی به صنعت شده و دسترسی طراحان به آنها را بسیار ساده کرده است. در سال 2015 میلادی بیش از 278000 پرینتر سه بعدی با قیمت زیر5000 هزار دلار در جهان فروخته شد. از آن زمان تعداد پرینترهای فروش رفته به طور پیوسته هر سال تقریبا دو برابر شده است. تکنولوژی ای که در چند سال پیش تنها در دسترس بخش کوچکی از صنعت ساخت بود در حال حاضر در دسترس همه مردم است و صنعت های زیادی در حال تولید قطعات با هزینه رقابتی توسط این تکنولوژی هستند.

تصویر

میزان فروش جهانی سالانه پرینترهای سه بعدی زیر 5000 دلار

در شیوه های ساخت کاهشی مثل CNC بخش زیادی از بلوک اولیه کاسته شده و معمولا هدر میرود و به عنوان ضایعات دفع می شود. شیوه های ساخت افزودنی معمولا تنها از میزان متریالی که برای ساخت قطعه نیاز است استفاده می کنند. بیشتر این پروسه های ساخت از متریال هایی استفاده می کنند که قابل بازیافت هستند. نمونه سازی سریع با پروسه ساخت افزودنی ضایعات بسیار کمی تولید می کند.

تصویر

اکسسوریهای پرینت سه بعدی که به صورت سفارشی از متریال فیبر چوب بازیافتی ساخته شده اند.

بالا رفتن تعداد ماشینهای ساخت افزودنی در جهان مسافتی که پروتوتایپها برای رسیدن به دست طراحان طی می کنند را بسیار کم کرده است. از آنجایی که استفاده

ص: 36

از دستگاه های پرینت سه بعدی در نمونه سازی سریع به سادگی قابل فراگیری است، برای رسیدن بهیک نمونه ساخته شده نیاز به ارسال مدل به یک متخصص ساخت نیست و طراح می تواند خود قطعه را به سادگی پرینت کرده یا به یک سرویس دهنده در نزدیکی خود بفرستد.

همچنین تاثیرات زیست محیط ی ساخت با پرینت سه بعدی بسیار کمتر از ساخت به روش های سنتی است، به همین دلیل نمونه سازی سریع و ساخت محصول با سرویس های ساخت پیشرفته پرینت سه بعدی در همه جای دنیا حتی در مکانهایی که قیمت زمین بالا است (مثل لندن و نیویورک) در حال توسعه هستند. کم شدن حمل ونقل قطعات، به دلیل امکان پرینت سه بعدی و ساخت قطعه در محل مصرف قطعات یدکی و انتشار کربن در محیط زیست را به حداقل می رساند که نشان دهنده تاثیر مثبت پرینت سه بعدی روی محیط زیست است.

ص: 37

ص: 38

DAVID نرم افزاری است که اجازهی اسکن کردن اشیا سه بعدی و رقومی کردن آنها را می دهد. روش های زیادی برای اندازه گیری سطوح انحنادار (پیشرفته) وجود دارد که می تواند جسم سه بعدی را مدل سازی کند ولی بسیاری از آنها نیاز به تجهیزات پیشرفته و گران قیمت دارد. نرم افزار DAVID یک نرم افزار ساده و کم هزینه است که قادر به انجام این عمل می باشد.

تصویر

DAVID به عنوان یک مقاله در انجمن آلمانی منتشر شد و بعد راهنمای آن به صورت یک کتابچه به زبان انگلیسی منتشر شد. اسکن صحیح DAVID بستگی به شرایطی دارد که این شرایط شامل موارد زیر هستند.

- فاصله دوربین

- اندازه جسم

- نور محیط

- زاویه قرار گیری

- کیفیت دوربین

- کالیبراسیون

با توجه به آزمایشات قبلی که برروی DAVID انجام شده، اعداد این پارامترها در بهترین شرایط شامل موارد زیر هستند.

- یک دوربین 1/3 مگا پیکسل

ص: 39

- اندازه شی که قرار است اسکن شود حدود 50 میلیمتر

- فاصله دوربین تا شی حدود 600 میلیمتر

- زاویه قرارگیری حدود 30 درجه

- وضوح تصویر

- کیفیت لنز (شیشه بهتر است از پلاستیک)

- خط لیزر باریک

- لیزر قرمزیا سبز در صورت استفاده از دوربین رنگی (چون DAVID از کانال قرمز یا سبز استفاده می کند.)

- گوشه کالیبراسیون باید کاملا 90 درجه باشد.

با چنین شرایطی اشتباهات کمتر از 4/0میلیمتر به طور کلی و خطا بیش از 1% نمی باشد.

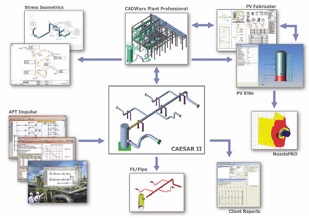

نرم افزار CAESAR یکی از نرم افزارهای موجود در صنعت است که وظیفه اصلی آن آنالیز تنش است. این نرم افزار توسط شرکت CAE تولید شده و آخرین نسخه آن CAESAR 5 می باشد. همچنین این نرم افزار قابلیت لینک شدن به نرم افزارهای دیگر همچون CAD WORX را نیز دارا می باشد. نکات مهم درمورد نرم افزار CAESAR صرفا جنبه یک آشنایی کلی دارد.

تصویر

در نرم افزار CAESAR باید از طریق پنجره piping input ابتدا مدل سه بعدی سیستم لوله کشی وارد شود. مراحل طول لوله ها، مکان خم، نوع خم ها، مکان اتصالات

ص: 40

انبساطی، مکان سه راهه ها و به طور کلی سیستم دریافت شده از طراح توسط نقشه های piping پیاده سازی می شود. باید در نظر داشت در این مرحله مکان تکیه گاهها مشخص نمی شود. پساز پیادهسازی مدل باید به سراغ شرایط محیطی رفت. با استفاده از پنجره Piping input دما و فشاری که سیستم با آن روبه رو است مشخص می شود.از دیگر شرایط محیطی، نیروهای وارد بر سیستم است که میتواند ناشی از تجهیزات دوار باشد مانند پمپ ها و کمپرسورها ویا صرفا ناشی از وزن تجهیزات باشد. نوع بارگذاری نیز میتواند گسترده یا متمرکز باشد. برای مدل کردن زلزله، زلزله به صورت یکنواخت در نظر گرفته می شود و برای اینکار شتاب ناشی از زلزله به صورت درصدی از شتاب جاذبه زمین وارد می شود. برای مدل کردن نیروی ناشی از باد و آسیب های هیدرولیکی پنجره جداگانه وجود دارد. پس از مشخص کردن شرایط بارگذاری باید جنس لوله و چگالی سیال داخل لوله وچگالی عایق لوله ها در صورت وجود مشخص شود. در این مرحله ورودی های اولیه نرم افزار کامل می شود. مرحله دیگر مخصوص لوله های زیر خاک است. برای اینکار از مدل کننده لوله های زیر خاک استفاده می کنند. در پنجره مربوطه باید مواردی چون چگالی خاک و ارتفاع خاک روی لوله ها مشخص شود سپس نرم افزار خاک اطراف لوله ها را به صورت تکیه گاههای غیر خطی مدل می کند. در نرم افزار CAESAR دو نوع آنالیز وجود دارد که شامل آنالیز استاتیکی و آنالیز دینامیکی می باشد. خروجی آنالیز استاتیکی، تنشها درنودهای ایجاد شده، نیروهای وارده بر سیستم ناشی از وزن سیستم، انبساط و انقباض حرارتی و غیره در نودهای ایجاد شده می باشد. در زیر لیست کامل خروجی های استاتیکی آورده شده است.

- تنشها

- نیروها در مختصات اصلی و محلی

- جابه جایی ها

- میزان نیروهای وارده به تکیه گاه ها

- در هر نودی که تنشها از میزان تنش مجاز بیشتر باشد، نرم افزار اعلام می کند.

در آنالیز دینامیکی مواردی مانند فرکانس طبیعی سیستم، پاسخ سیستم به نیروهای نوسانی و دنیامیکی مانند عملکرد شیر اطمینان و زمین لرزه بررسی می گردد. با توجه

ص: 41

به پیچیدگی های آنالیز دینامیکی باید نسبت به صحت جواب های حاصله اطمینان حاصل کرد در اغلب اوقات جواب های آنالیز دینامیکی قابل اطمینان نیستند.

پساز آنالیز استاتیکی، از منوی خروجی جواب های آنالیز را دریافت کرده و تنش ها و نیروها و جابه جایی ها در نقاط مختلف بررسی می شود، سپس مرحله ساپورتگذاری شروع می شود و با توجه به جوابها و با استفاده از تجربه ساپورتهای پیشنهادی برروی سیستم سوار می شوند و سپس آنالیز استاتیکی انجام می شود و جواب ها بررسی می شود. در حقیقت در این مرحله باید سعی کرد تا خطاها کم شود، در این مرحله این کار با تغییر نقشه لوله ها و ساپورتها و نوع آنها انجام می شود.

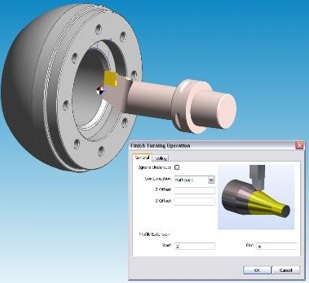

نرم افزار طراحی و عملیات ساخت و تولید با دستگاههای فرز و تراشکاری CNC EdgeCAM اولین و معروفترین برنامه ساخت و تولید به وسیله کامپیوتر می باشد و در این زمینه پیشقدم و بالاترین نرم افزار کاربردی در زمینه CAM می باشد. تواناییهای سیستم CAM به معنای طراحی و ساخت به وسیله کامپیوتر در این برنامه به اوج زیبایی و پیشرفت خود رسیده است. از جمله توانایی های قدرتمند و بسیار عالی این نرم افزار انجام milling، فرزکاری وتراش با دستگاه فرز، تورنینگ خراطی ، تراشکاری با ماشین های معمولی کنترل ساپورت، براده برداری دورانی، سوراخکاری و خلاصه تمام اعمال تراشکاری قطعات و فلز می باشد.

تصویر

این برنامه یک نرم افزار بیرقیب در صنعت ماشینکاری است. این نرم افزار یک مجموعه از برنامه و ابزار منظم و متوالی در تولید و محبوبترین آن در سطح

ص: 42

دنیا می باشد. این نرم افزار چنان سریع رشد یافته که اکنون به عنوان ابزار عمده مهندسین از کارگاه های کوچک ماشین کاری تا شرکت های چند ملیتی تولید خودرو و هوافضا و عمده نرم افزار مهندسین مکانیک در طراحی و استخراج برنامه های کدینگ تراشکاری جهت کاربرد در دستگاههای CNC و دیگر ابزار CAM مورد استفاده است. این برنامه توانایی مدل نمودن، آزمایش و سنجیدن تولید، تغییرات و به روزرسانی سریع در تولید هر قطعه ای را دارد. همچنین می توانید پارامترهای دستگاه را با این نرم افزار سریع تغییر دهید.

یکی از قویترین و شاید بی رقیب ترین نرم افزارهای موجود در صنعت و حتی مراکز تحقیقی، نرم افزار MSC-Adams می باشد. این نرم افزار حدود 25 سال پیش توسط جمعی از نخبگان دانشگاه میشیگان به نگارش درآمد و تا به امروز توانسته است جایگاه قابل توجهی در صنعت به دست آورد.

این نرم افزار با قابیلت های بسیار متنوع و بالا، مهندسان را در ایجاد آزمایش، بررسی و بهینه سازی طرحهای سیستم های مکانیکی قبل از رسیدن به پیش ساخت فیزیکی یاری می کند. با بهره گیری از بخش های مختلف در نظر گرفته شده در این نرم افزار می توان با شبیه سازی حرکتی سیستم مکانیکی، تست سینماتیکی سیستم، اندازه گیری نیروهای وارد بر اتصالات و غیره عمر قطعه در چرخه کاری و مکان قطعات را به صورت بسیار دقیقی تعیین نمود. همچنین بررسی کنترل ارتعاش سیستم ها و امکان انجام تست ها برای قطعات قابل انعطاف منحصربه فرد این نرم افزار می باشد.

تصویر

این نرم افزار قابلیت ارتباط با نرم افزارهای تخصصی دیگر مانند Pro/E ،Catia، Ansys و غیره را نیز دارا می باشد.

ص: 43

بدون تردید پساز چرخ ها، فنرها از اصلی ترین اجزا هر ساختار مکانیکی می باشند و طراحان خبره و مهندسین با تجربه به خوبی به این امر واقف هستند. بر خلاف تصور عام طراحی فنر امری دشوار و در صورت ضرورت محاسبه، تنها با استفاده از روش های پیشرفته ریاضی مقدور می باشد. نرم افزارهای کمی برای تحلیل ساختار و برآورد نهایی از ساختمان فنر در دسترس هستند. شاید بتوان به عنوان تنها نرم افزار مطرح در این باب از Ansys نام برد که آن نیز متاسفانه تنها یک نرم افزار تحلیلی با کاربرد عمومی می باشد. نرم افزار Advanced Spring Design یکی از بهترین نرم افزارهای اختصاصی جهت طراحی انواع مختلف فنر با امکان در نظر گرفتن بسیاری ازعوامل دقیق طراحی می باشد. استفاده از نرم افزار به طرز شگفت انگیزی ساده می باشد. کافی است تنها پساز باز کردن نرم افزار برروی تصویر فنر مورد نظر خود کلیک کنید. در صفحه ای که باز می گردد، امکان وارد کردن مشخصات بسیار دقیقی از طرح مورد نظر فراهم گردیده است.

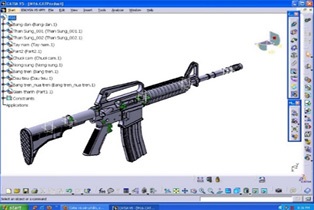

نرم افزار CATIA یكی از قویترین نرم افزارهای طراحی، تولید و تحلیل به كمك كامپیوتر یا CAD/CAM/CAE در دنیا است كه هم اكنون به عنوان یكی از بهترین نرم افزارهای CAD/CAM/CAE در سطح جهانی وكشور عزیزمان به صورتی وسیع مورد استفاده قرار میگیرد.

تصویر

این نرم افزار دارای كاربردهای وسیعی است که شاید به همین دلیل کار کردن با آن به نظر سخت می آید. نرم افزار CATIA دارای بیش از 100 ماژول (بسته کاری) می باشد كه در زیر به برخی از آنها اشاره می گردد.

ص: 44

این قسمت كه در زیر مجموعه ماژول Mechanical Design قرار دارد برای مدل كردن قطعات توپر و مجموعه مونتاژی، طراحی قالب، طراحی مدل های ورقكاری، نقشه كشی صنعتی و تلرآنس گذاری استفاده می شود.

این قسمت علاوه برساخت سطوح پیچیده قابلیت انجام مدلسازی روی ابر نقاط و فایلهای حاصل از اسكن سه بعدی را نیز دارا است.

پساز ساخت مدل به كمك قابلیت های محیط ماشینكاری به راحتی میتوان عملیات ماشین كاری مورد نیاز برای تهیه قطعه مدل شده از روی قطعه خام را تعریف كرده و هر مرحله از ماشینكاری را به صورت متحرك (انیمیشن) مشاهده كنید.

به كمك قابلیتهای این محیط می توانید قطعات و مدل های مونتاژی ساخته شده در این نرم افزار را تحلیل كرده و مواردی مانند تغییرشكل، توزیع تنش و غیره را در آنها به دست آورد.

از نرم افزار Catia می توانید پساز تعریف اتصالات بین اجزای مختلف حركت مكانیزم را مشاهده كرده و آن را تحلیل كنید.

یکی از مهمترین قابلیتهای این نرم افزار این است که به کاربر اجازه می دهد به راحتی از یک محیط کاری به محیط کاری دیگر منتقل گردد. به عنوان مثال پساز اینکه در محیط Digitized Shape Editor از یک ابر اسکن تهیه گردید به راحتی می توان در محیط Genrative ShapeDesign و Free Style از آن Surface تهیه کنید. زیرا همانطور که اطلاع دارید، برای اینکه بتوانید مدل خود را از یک محیط به محیط دیگر ببرید، ابتدا نیاز است که مدل خود را به صورتی ذخیره و Import کنید که نرم افزار دیگر

ص: 45

قابلیت خواندن این اطلاعات را داشته باشند و احتمالا در این انتقال مدل شما ممکن است data lost داشته باشد.

طی چند سال اخیر شاهد پیشرفتهای گستردهای در زمینه های اتوماسیون طراحی و رابط گرافیکی کاربر در دنیای نرم افزارهای صنعتی بودیم. طراحان نرم افزارمهندسی مکانیک با قرار دادن امکانات بیشتر و قویتر برای استفاده از نرم افزارها، موجب تسریع در امر طراحی و رسیدن به هدف نهایی به شکلی بهینه شدند. در گذشته برای استفاده از این نرم افزارها، باید شخص دوره کامل تکنسینی این نرم افزارها را طی می کرد، ولی برعکس امروزه می توان به راحتی و با صرف کمترین زمان، نحوه استفاده از این نرم افزارها را آموخت و از آنها استفاده کرد. یکی از این نرم افزارهای مطرح که تقریبا به تمامی نیازهای یک مهندس طراح جامه عمل پوشانده نرم افزار SolidWorks است. می توان به جرات ادعا کرد که قویترین نرم افزار مهندسی در دو زمینه RealTime و GUI است. در زمینه اتوماسیون طراحی نرم افزار solidworks تقریبا همرده نرم افزار CATIA قرار دارد. در دنیای نقشه کشی برای مهندسان مکانیک نرم افزار SolidWorks از MDT کاملا برتر است و Help آن نیز تقریبا به گستردگی و کارایی Help MATLAB می باشد و به راحتی با نرم افزارهای دیگری مثل ANSYS ،Visual NASTRAN ،CATIA ،EXCEL و غیره ارتباط برقرار می کند.

تصویر

در اینجا برای بررسی جزئیتر و آشنایی بیشتر با این نرم افزار به بررسی چند موضوع انتخابی می پردازیم.

ص: 46

به معنای رابط گرافیکی قوی میان کاربر و نرم افزار است و همانطور که گفته شد مقوله واسطه گری در این نرم افزار به بهترین نحو ممکن طراحی شده است. وجود کادرهای مهاورهای که با قرار گرفتن روی هر آیکون برای کاربر ظاهر می شود، با توضیحی مختصر و مفید کاربر را از عملکرد آن آگاه می سازد. قرار گرفتن تمامی Dialog Boxها در قسمت سمت چپ پنجره نرم افزار که از سال 2003 به بعد شاهد آن بودیم نیز به مرتب شدن پنجره ها، رعایت مراحل کاری هر فرآیند و عدم گیج شدن کاربر بسیار کمک می کند. امکان وارد کردن اندازه ها به صورت مستقیم در محیط سه بعدی به هر واحدی که مایل باشید نیز باعث تسریع در عملکرد طراحی می شود، حتی در قسمت های وارد کردن اندازه تدابیری فراهم شده است تا کاربر بتواند از عبارات و توابع ریاضی نیز استفاده کند.

این نرم افزار نسخه ای از اتوکد است که مخصوص مکانیک و مهندسی های وابسته به آن همچون هوافضا، کشتی و غیره طراحی شده است.

اتوکد مکانیک را به نوعی می توان اتوکد پیشرفته و دوبعدی برای طراحی قطعات ساده مکانیکی یا مکانیک دسکتاپ دو بعدی و کوچک شده، مناسب برای مهندسین صنایع در مدیریت ساخت و تولید، به حساب آورد. این نسخه به مانند نسخه های مکانیک دسکتاپ Mechanical Desktop قوی و سه بعدی نیست، اما از اتوکد معمولی بسیار بهتر بوده و ابزارهای رسم مهندسی و نقشه کشی مخصوص رشته ها و گرایش مکانیک را دارا می باشد. این نسخه به سهولت نصب می شود و مناسب آموزش، کارگاه های صنعتی کوچک و کارخانه ها برای تولید قطعات می باشد.

برای استفاده از ابزارهای حرفه ای خاص و سه بعدی نمی توان ازاین نرم افزار استفاده نمود. در نسخه های قبل از 2009 از مکانیک دسکتاب و در سالهای اخیر Autodesk Inventor، طراحی پیشرفته استفاده می شود. این نرم افزار به عنوان ابزار ساخت و تولید با دسترسی و کاربری آسان به وجود آمده است که می تواند طراحی های مکانیک جامدات و شبیه سازی های ساده را انجام دهد و البته همچنان اولین نرم افزار طراحی دو بعدی دنیا و دارای بانک اطلاعاتی 2 قطعات مانند مکانیک دسکتاپ همچون انواع فنرها، پینها، پیچ ها، واشرها، خارها و غیره می باشد.

ص: 47

تصویر

- کوتاه کردن زمان طراحی از طریق بایگانی و فهرست قطعات از پیش ساخته شده.

- ابزارهای گزارشدهی و زمانبندی برای کنترل ساخت و تولید در مراکز صنعتی

- ابزارهای مستندسازی پروژه، تهیه اسناد و مکتوبات همچنین توضیح و حاشیه نویسی طرحها

- امکان اشتراک یک پروژه بین چند طرح و سطح دسترسی بهلایه های مختلف یک طرح

- امکان اعمال محدودیت های اندازهای برروی نقشه و ثبت توضیحات کنترلی و عوامل تولید

- استفاده از محیط کاربری و آشنایی با نرم افزار اتوکد با ابزارهای مرتب شکلهای گویا و کاربردی

- هزاران قطعه استاندارد آماده جهت آسان سازی کار طراحان مانند پیچ، واشر، بوش، مهره و پرچ درگیریها وجود دارد.

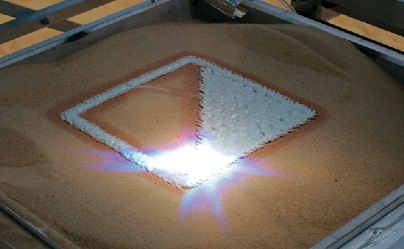

با گسترش نگرانی های جهانی در مورد تولید انرژی و کمبود مواد خام، پروژهی امکان تولید صحرایی به عنوان روش جایگزین برای تولید محصولات مورد بررسی قرار گرفت. در صحرای بزرگ آفریقا (صحرای ساهارا) از نور خورشید و ماسه به عنوان انرژی و مواد خام برای تولید اشیا شیشه ای، با استفاده از چاپگر سه بعدی که انرژی و مواد طبیعی را با تکنولوژی پیشرفته ی تولید ترکیب می کند، استفاده می شود.

ص: 48

تصویر

اگر درجه حرارت ماسهی سیلیسی تا نقطه ذوب بالا رود و سپس سرد شود، به شکل شیشه ی جامد منجمد می شود. پروسه تبدیل مواد پودری به قطعه ی یکپارچه به وسیله ی حرارت، سینتر کردن نام دارد که در سالهای اخیر تبدیل به اصلیترین فرآیند نمونه سازی در طراحی گشته و با نام چاپ سه بعدی شناخته شده است. این چاپگرهای سه بعدی از تکنولوژی لیزر برای ایجاد اجسام دقیق سه بعدی و از پودرهای متنوع پلاستیکی، رزینی و فلزی استفاده می کنند. با استفاده از پرتوهای خورشیدی به جای لیزر و ماسه به جای روش تولیدی تازهای برای ساخت اجسام شیشه ای کشف شده است که از منابع وسیع ماسه و خورشید در دسترس در بیابان های سراسر جهان بهره خواهد برد.

تصویر

سینتر خورشیدی بر پایه ی اصول مکانیکی چاپگر 3 بعدی است. یک لنز بزرگ به کمک یک ردیاب برای خورشید به نحوی قرار داده شده که لنز را در راستای

ص: 49

عمودی و افقی حرکت داده و کل دستگاه را تمام روز به سمت خورشید می چرخاند. فاصله کانونی لنز در وسط دستگاه و در انتهای بالایی جعبه ی حاوی ماسه یعنی جایی که اجسام به صورت لایه لایه تشکیل خواهند شد، تنظیم شده است.

موتور استپ، دو چارچوب آلومنیومی نگهدارنده ی جعبه ماسه را در راستای محورهای طولی، عرضی و الگویی که در داخل جعبه است، ظرف حاوی ماسه را در راستای محور ارتفاع حرکت می دهد. به اینصورت که با پایین آوردن جعبه به مقدار معین در پایان لایه در هر دوره قرار می دهد، ماسه ی تازه نیز در فاصله کانونی قرار می گیرد. دو پانل فتوولتاییک وظیفه ی شارژ باتری را که نیروی موتورها و کل برق سیستم را تامین می کند برعهده دارند. همچنین این پانلها به عنوان وزنه ی تعادل برای لنز، به همراه وزنه ی اضافی تشکیل شده از ظرف حاوی ماسه به کار میروند.

تصویر

این دستگاه به کمک یک برد الکترونیکی و از طریق یک صفحه کلید و نمایشگر قابل کنترل است.

مدل های رایانه ای طراحی شده از اجسام در دست ساخت از طریق یک کارت حافظه به دستگاه انتقال مییابد. این فایل ها حاوی کدهایی برای هدایت دستگاه با سرعت مشخص جهت حرکت جعبه ماسه در راستای طولی و عرضی است. ضمن اینکه لنز، پرتوهای نور را جهت تولید درجه حرارتی بین 1400 تا 1600 درجه سانتیگراد متمرکز می کند و این حرارتی است که بیش از مقدار مورد نیاز برای ذوب ماسه است. طی چند ساعت، جسم لایه به لایه در داخل محدوده جعبه ماسه تشکیل می شود و در هر لحظه فقط سطحی ترین لایه رویت پذیر است.

وقتی چاپ به اتمام رسد، جسم قبل از جدا شدن از جعبه ماسه، سرد می شود. پشت جسم ماسه ی خشن و روی جسم شیشه ای سخت می باشد. رنگ نهایی حاصل

ص: 50

بستگی بهترکیب ماسه های به کار رفته دارد. نسبت به ماسه صحراهای مختلف نتیجه متفاوتی به دست می آید. باترکیب ماسه های مختلف به رنگها و کیفیات مختلفی از شیشه می توان دست یافت.

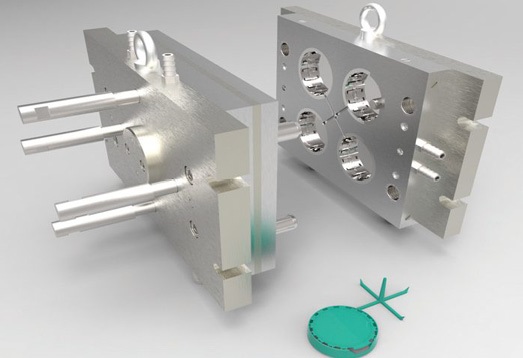

هدف از ابزارسازی و قالبسازی سریع، تولید نمونه با خواص و ویژگی های مواد عملکردی، در مدت زمانی کوتاه می باشد. قالبسازی سریع را می توان به دو دسته قالبسازی موقت و قالبسازی دائمی که هر کدام شامل روش های مستقیم و غیر مستقیم می شوند، تقسیم کرد.

تصویر

زمان لازم برای ساخت ابزار یا قالب از چند ماه به چند هفته یا روز کاهش می یابد. و هزینه تولید به میزان قابل توجهی کاهش مییابد. به علت کاهش زمان تولید و هزینه ها، بسیاری از طراحان و مهندسین تمایل دارند قطعات را قبل از تولید انبوه در مرحله طراحی آزمایش کنند و در نتیجه بسیاری از عیوب طراحی از بین می رود. به دلیل استفاده مستقیم از اطلاعات نرم افزارهای طراحی، بسیاری از خطاهای فردی کاهش می یابند.

قالبسازی مستقیم به معنی ساخت مستقیم قالب، به وسیله یكی از فرآیندهای نمونه سازی سریع است. به عنوان مثال در مورد قالب تزریق پلاستیک، حفره های نری و مادگی، راهگاه ها و سیستم پرآن، مستقیما با استفاده از فرآیند ساخته می شود.

ص: 51

تصویر

در قالبسازی غیر مستقیم، فقط الگوی اصلی با استفاده از فرآیند نمونه سازی سریع ساخته می شود و سپس می توان یک قالب سیلیکونی، رزینی اپوکسی، فلز نقطه ذوب پایین، یا سرامیکی را از الگوی اصلی به دست آورد. دقت و کیفیت این روش ها بستگی به دقت و کیفیت فرآیند نمونه سازی دارد که الگو اصلی توسط آن ساخته می شود.

آلیاژهای با نقطه ذوب پایین (اغلب روییا الیاژهای پایه الومینیوم) بهشکل دو رشته مفتول به داخل تفنگی هدایت شده و بین آنها قوس الکتریکی ایجاد می شود. قوس الکتریکی باعث ذوب شدن مفتول ها به شکل قطره می شود و سپس گاز فشرده مذاب را به حالت پودری روی الگو اسپری می کند.

تصویر

ص: 52

- اسپری نمودنیک لایه نازک فلزی به ضخامت حدود 5 میلیمتر روی الگو

- پرکردن پشت لایه فلزی به وسیله موادی از قبیل رزین های اپوکسی الیاژهای فلزی با نقطه ذوب پایین و سرامیک ها به منظور افزایش صلبیت آن

- مدل های تولید شده با اغلب روش های نمونه سازی سریع، دارای درجه حرارت نرم شدگی پایینی هستند. بنابراین در هنگام اسپری فلز روی الگو باید تا حد امکان درجه حرارت آن را پایین نگهداشت و در صورتی که دما از حد معینی بالاتر رود، مدل شروع به نرم شدن می کند که موجب ایجاد خطا در قالب می شود.

تصویر

بسته به میزان دقت و زمان صرف شده برای ساخت قالب و نیز جنس قطعات تا 1000 قطعه می توان تولید نمود.

ساخت سریع قالب های بزرگ

عدم وابستگی فرآیند به تجهیزات و محیط عملیاتی خاص

ایجاد تنشهای داخلی در پوسته که می توان آن را با ساچمه زنی همزمان پوسته در حین اسپری برطرف نمود.

ص: 53

مشکل اسپری کردن شیارهای بسیار باریک و سوراخ هایی با قطر کم که برای حل آن از اینسرت های برنجی استفاده می کنند.

خواص مکانیکی قطعات تولید شده ضعیف تر خواهد بود. زیرا نیروی بستن و فشار تزریق در این قالبها کمتر از قالبهای سنتی فولادی و آلومینیومی است.

پر کردن پشت قالب توسط رزین های اپوکسی، هدایت حرارتی قالب را کم می کند که این امر بر خواص مکانیکی قطعات تاثیر منفی گذاشته و زمان سیکل را افزایش می دهد.

در این فرآیند از تفت جوشی ذرات پودر فولاد برای ساخت قالب، استفاده می شود. این فرآیند، معمولا با طراحی CAD اینسرتهای سنبه و ماتریس قالب تزریق مورد نظر آغاز می شود. مدل CAD اینسرتها، توسط فرآیند استریولیتوگرافی یا دیگر فرآیندهای نمونه سازی سریع، به الگوهای سنبه و ماتریس با صافی سطح مناسب، تبدیل می گردد.

تصویر

با ریختن مایع سیلیکونی در اطراف الگوها، قالب سیلیکونی سنبه و ماتریس به دست می آید. سپس درون قالب های سیلیکونی پودر فلز و چسب ریخته شده و پخت می شود. اینسرت های سنبه و ماتریس به دست آمده در این مرحله به حالت سبز هستند که به این منظور آنها را درون کوره قرار می دهند تا چسب بین آنها از بین برود و فضاهای خالی بین ذرات فلزی، با نفوذ مس موجود درکوره پر شود. حاصل

ص: 54

کار، اینسرتهایی با تقریبا 70 درصد فولاد و 30 درصد مس است، این اینسرتها بعد از ماشینکاری و ایجاد سوراخ پینه ای بیرون انداز، درون پایه های قالب محکم می شوند.

زمان هدایت ساخت در این فرآیند بین 4 تا 6 هفته می باشد و در مقایسه با روش های سنتی ساخت قالب های تزریق، هزینه ها حدود 25 تا 45 در صد کمتر می باشد. قالب های به دست آمده توسط این روش دارای کیفیت و صافی سطح بسیار خوبی هستند.

یکی از رایجترین روش های قالبسازی سریع غیرمستقیم، روش رزین سیلیکونی است. این روش ساخت یک قالب لاستیکی از جنس سیلیکون و ریختن پلی اورتان مایع در دستگاه خلا در داخل قالب است که فرآیند فوق را ریخته گری در خلا می نامند. در این روش پساز ساخت قالب از روی یک الگو یا نمونه می توانیم با ریختن رزین های مایع پلی اورتان قطعاتی شبیه پلاستیک های عمومی مانند PMMA، PP، ABS، PA و غیره یا موم قطعاتی در تیراژ محدود (حدود 25 قطعه ) را تولید کنیم. البته برای تولید قطعات با جنس موم با توجه به فرم مدل، امکان تولید تعداد بیشتری قطعه وجود دارد.

تصویر

ص: 55

رزینهای ریخته گری شامل پلی اول وایزوسیونات می باشند و اگر در هوا مخلوط شوند تولید گاز می کنند و به شکل متخلخل در می آیند. بنابراین لازم است تااین رزین ها در خلا ترکیب شده و داخل قالب ریخته شوند و در نهایت برای خشک شدن می بایست در دمای پخت قرار گیرند.

تصویر

در حال حاضر، دسته کاملی از پلاستیک ها و رزین ها برای ریخته گری در خلا و در دسترس است تا پاسخگوی نیازهای تولیدکنندگان باشد. برخی از این خواص شامل موارد زیر هستند.

- لاستیکهای نرم قابل انعطاف یا پلاستیک های سخت

- لاستیک ها و رزین های شفاف با قابلیت عبور نور

- مواد قابل استفاده برای ظروف غذایی

- مواد با قابلیت ضربه پذیری بالا و مقاوم در برابر فرسودگی و فرسایش

- دستهای از مواد با خواصی شبیه ترموپلاستیک ها مانند TPR، PP، ABS، PMMA، TPE، پلی کربنات و بعضی دیگر از خواص مورد نیاز

با ظهور تکنیکهای نمونه سازی سریع، مدل های اصلی اغلب توسط روش های نوینی نظیر FDM SLA SLS و به روش CAD/CAM و دستگاه CNC که رایجترین شیوه برای تولید و ساخت مدل های مرجع با دقت بالا به شمار می آیند ساخته می شوند. در روش RTV از سیلیکون رابرهای مات یا شفاف که مادهای پرمصرف و نسبتا گران قیمت است استفاده می شود که با پرکردن اطراف مدل اصلی می توان به قالب آن

ص: 56

قطعه دستیافت. معمولا روش قالب گیری این دو نوع سیلیکون کمی متفاوت است. فرآیند ساخت قالب می تواند طی یک یا دو مرحله انجام شود.

تصویر

در اینجا به صورت مختصر با مراحل این شیوه ابزارسازی با سیلیکون شفاف و ریخته گری در خلا با رزینهای پلی اورتان آشنا می شوید. اولین مرحله ساخت الگوی مرجع با استفاده از روش های نمونه سازی سریع نظیر FDM SLA SLS یا با دستگاههای CNC و غیره می باشد. خطهای جدایشی توسط چسبهای نوآری با ضخامت کم برروی الگو تعیین می شود. سپس الگو در جعبهای چوبی یا پلاستیکی راهگاه گذاری شده و به صورت معلق نگهداشته می شود. سیلیکون با قسمت سخت کننده ترکیب شده و بعد از هواگیری داخل جعبه ریخته می شود. قالب در دمای محیط 24 ساعته خشک می شود و برای تسریع در فرآیند خشک شدن می توان قالب را در کوره 40 درجه بهمدت شش ساعت و در دمای60 درجه بهمدت دو ساعت قرار داد تا کاملا خشک شود. با برش سیلیکون مدل اصلی از داخل قالب بیرون کشیده می شود.

وزن مورد نیاز رزین پلی اورتان اندازهگیری شده و احیانا رنگ مورد نیاز بهترکیب آن اضافه می شود. سپس قالب، آببندی و بسته می شود و به وسیله تجهیزات کنترلی در داخل محفظه خلا ترکیب و هواگیری شده و داخل قالب ریخته می شود. بعد از ریخته گری رزین، قالب از دستگاه خارج می شود و با توجه به نوع رزین برای پخت بهمدت چهل دقیقه تا دو ساعت در کوره قرار می گیرد. بعد از سخت شدن، قطعه

ص: 57

ریخته گری شده از داخل قالب بیرون آورده می شود. خروجیهای هوا و راهگاه ورود رزین قطعه ، بریده شده و در صورت لزوم می توان قطعات را با رنگبندی تولید کرد یا در صورت نیاز می توان قطعات را بعد از ساخت با پوشش های مختلف رنگ آمیزی یا کرمکاری کرد تا به قطعه ای شبیه مدل اصلی دستیافت.

امروزه ظهور فناوری های نوین ساخت و تولید قطعات، منجر به تحول عظیمی در صنعت جهانی شده است، به طوری که این روش ها توانسته اند بسیاری از معضلات موجود در ساخت قطعات پیچیده را از میان برداشته و زمان و هزینه اجرای پروژه ها را به طور چشمگیری کاهش دهند. این در حالی است که امروزه بازار تجارت جهانی و پدیده جهانی شدن، رقابت بین صنعتگران را به عرضه جهانی کشانده و آنان را با انبوهی از فرصتها و چالش ها مواجه ساخته است. در این میان به کارگیری روش های سنتی که سالها در دسترس بوده اند، قدرت پاسخگویی به نیاز امروز را نداشته و به خصوص در عرصه ی تولید محصولات کیفی در زمان کوتاه، با کاستی های فراوان و جدی روبه رو می باشند. ساخت قطعات به کمک فناوری نمونه سازی سریع (Rapid Prototyping) کاربردهای گستردهای یافتهاند. این فناوری نقش به سزایی در سرعت دادن به فرآیندهای طراحی و ساخت قطعات (خصوصا قطعات با اشکال پیچیده و کیفیت بالا) داشته است.

تصویر

ص: 58

از جمله کاربردهای این روش تولید در صنایع هوا فضا، خودرو سازی، لوازم خانگی، پزشکی، طلا و جواهرسازی و غیره می باشند. در شکل های زیر نمونه قطعات ساخته شده توسط این روش نشان داده شده است.

تصویر

ص: 59

1) www.Pasargad3D. com

2) www. newdesign. ir

3) www. partak3d. ir

4) www.nikan3dprint.com

5) www.fa.wikipedia.org

6) www.iranzortrax.com

7) www.3dprinter.ir

8) www.freepaper.me

ص: 60